電話:0317-8099222

傳真:0317-8098222

聯系人:宋經理

QQ:1013039188

郵箱:bthjzzc@163.com

精密鑄鋼件防粘砂方法和工藝要求

鑄鋼件的工藝要求:

1、優化鑄件工藝設計,制定生產鑄造,機加工,熱處理工藝,焊接工藝。關鍵工序設置監控人,生產時嚴格按工藝流程操作,滿足用戶使用要求。

2、確定合理的鑄件澆注位置,采用階梯式澆注系統及保溫冒口,實現鑄件的順序凝固,鑄件內部組織致密,無疏松缺陷。

3、采用整體實樣,選擇合適的木模結構,采用三維建模技術,獲取模具關鍵尺寸,模具尺寸的正確性,從而鑄件尺寸的精度。著重檢查木模表面質量、角度、尺寸,從 要程序控制加工精度。

4、在芯骨傷纏繞草繩,并在芯砂中增加附加物,提高芯砂退讓性。減少鑄件收縮阻力,降低鑄造應力,防止生產裂紋。

5、嚴格控制鑄型表面質量,從而提高逐漸表面質量。

6、采用適當石英砂的粒度,采用 涂料,提高鑄型耐火度,防止產生粘砂缺陷。

7、選用 路料,嚴格按照工藝規程冶煉,控制殘留元素含量,采用脫p、脫S,降低P、S含量,鑄件化學成分。

8、采用底注塞桿澆包,澆入鑄型的鋼水質量及防止夾渣缺陷。

9、適時澆注,采用低溫快澆,補澆冒口工藝,提高鑄件內部質量。

10、控制開箱時間,按工藝規程氣割冒口及時進行熱處理鑄造應力,防止產生裂紋,穩定鑄件組織。

11、按圖紙檢查毛坯尺寸,合格后打磨探傷。

12、按工藝進行熱處理。待力學性能合格后方可進行產品流轉。

13、焊接時采用 焊持證上崗,嚴格按焊接工藝操作

14、對產品進行無損探測,確認符合要求,并出具檢測報告。

15、嚴格按工藝規程進行拋丸和油漆處理。

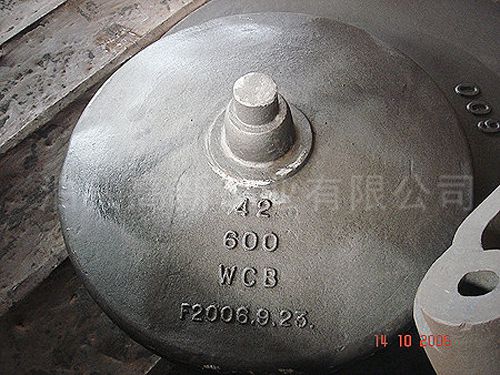

16、嚴格按協議要求進行產品的標記,產品的可追溯性。

鑄鋼件粘砂防止方法:

1、鑄鋼生產時為防止增碳,通常是砂犁中不含或含煤粉。因而鑄鋼濕型砂的含泥量要比鑄鐵溫型砂低,需水量少。在同樣緊實率下,鑄鋼溫型砂的水分要嚴格控制,水分 好控制在4%一5%或 低些。

2、為解決表面粗糙不光滑應該選用粒度較細的原砂。如果使用單一砂造型,型砂中粘上含 嚴格控制,不能超過規定加入量。由于型砂中不含煤粉且含泥量低,這樣透氣性容易偏高,如果是單一砂透氣率以不超過l20為宜,面砂的透氣率還應該 低才能生產出表面光潔無機械粘砂的鑄件。

3、為了防止不銹鋼鑄件表面產生化學粘砂,大型不銹鋼鑄件用原砂SiO2含量多都在以上,厚壁件和澆注溫度要求高的鑄鋼件用原砂SIO2含量應 高此。由于原砂含SiO2高,加之型砂中又缺少煤粉等緩沖材料,鑄鋼件產生夾砂、結疤類缺陷的傾向性 大。 好是采用活化膨潤土成鈉基膨潤土來提高型砂的熱濕拉強度和其抗夾砂、結疤的能力。

4、為了提高型砂的表面風干強度和韌性,防止產生砂眼缺陷,型砂中可加入適量的淀粉類材料。 時,需在砂型表面噴涂表面增強劑,以提高的表面強度。